Drycube DC

Einbrennöfen für Pulverlacke

Einsatzmöglichkeiten

Beschichtungsbetriebe, die höchste Ansprüche an Qualität, Effizienz und Prozesssicherheit stellen. Diese modernen Einbrennsysteme für Pulverbeschichtungen wurden speziell für die Felgenbeschichtung, Fahrradrahmen, Motorradteile und ähnliche Werkstücke entwickelt.

Dank ihrer präzisen Temperatursteuerung und energieeffizienten Umlufttechnik ermöglichen die DRYCUBE Öfen eine gleichmäßige Wärmeverteilung für Oberflächen von höchster Qualität und Haltbarkeit. Die robuste Bauweise und durchdachte Bedienlogik gewährleisten einen zuverlässigen und wirtschaftlichen Betrieb – ideal für die Serienproduktion oder den täglichen Werkstatteinsatz.

In der Modellreihe DC4 werden Felgen einzeln eingehängt, während die Variante DC4-R zusätzlich das Einlegen der Felgen erlaubt. Dieses Modell eignet sich nicht nur für das Einbrennen von Pulverlacken, sondern auch hervorragend zum Tempern von Felgen im Nasslackierungsprozess.

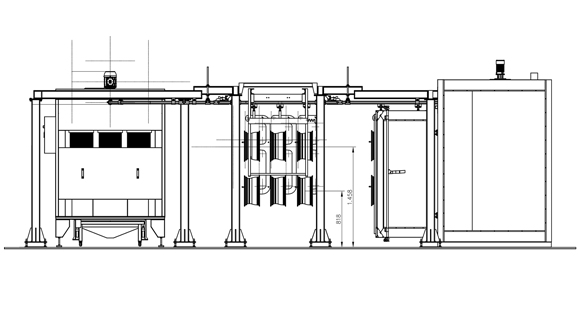

Die größeren Modelle DC6 bis DC12 sind für den Anschluss an das Carvice-Schienensystem vorbereitet. Dadurch wird eine schnellere und ergonomische Bestückung sowie Entnahme der Werkstücke ermöglicht – ideal zur Steigerung der Produktivität im täglichen Betrieb.

Präzise Temperatursteuerung

Garantiert gleichmäßige Aushärtung und perfekte Oberflächenqualität.

Energieeffiziente Umlufttechnik

Reduziert Betriebskosten und schont die Umwelt.

Robuste Gerätebauweise

Langlebig, zuverlässig und wartungsarm für den Dauereinsatz.

Flexible Beladungssysteme

Geeignet für Felgen, Rahmen und diverse Metallbauteile.

Schnelle Werkstückhandhabung

Kompatibel mit Schienensystemen für effiziente Abläufe.

Vielseitige Anwendung

Ideal für Pulverbeschichtung und Nasslack-Temperprozesse.

| DC4-H | DC4-R | DC6 | DC8 | DC12 | |

|---|---|---|---|---|---|

| Artikel-Nr. | GER06615 | GER06620 | GER06630 | GER06640 | GER06650 |

| Kapazität | ca. 4 Felgen | ca. 4 Felgen | ca. 6 Felgen | ca. 8 Felgen | ca. 12 Felgen |

| Bestückungsart | 3 Hakenleisten | 4 Fachböden | 1 Schiene | 1 Schiene | 2 Schienen |

| Temperaturbereich | bis 230°C | bis 230°C | bis 230°C | bis 230°C | bis 230°C |

| Heizleistung | 9 kW | 9 kW | 16 kW | 22 kW | 33 kW |

| Elektrischer Anschluss | 400 V / 15 A | 400 V / 15 A | 400 V / 23 A | 400 V / 35 A | 400 V / 50 A |

| Volumen | 1,3 m³ | 1,3 m³ | 2,55 m³ | 3,4 m³ | 4,6 m³ |

| Arbeitsraum (BxTxH) | 900x900x1600 mm | 900x900x1600 mm | 1000x1500x1700 mm | 1000x2000x1700 mm | 1800x1500x1700 mm |

| Abmessungen (BxTxH) | 1110x1130x2060 mm | 1110x1130x2060 mm | 1800x1810x2470 mm | 1810x2310x2470 mm | 2600x2310x2470 mm |

Downloads

Unser aktuelles Datenblatt und Prospekt zum Durchblättern und Ausdrucken.